- WIADOMOŚCI

Trwają intensywne prace wdrożeniowe nad rakietą Ariane 6

To był intensywny rok dla projektu Ariane 6 – postępy w tworzeniu rakiety odnotowano w całej Europie: zakłady produkują nowe części stosując nowatorskie metody, przetestowano wszystkie silniki, a konstrukcja stanowiska startowego posuwa się do przodu.

ESA pracowała z szeregiem firm kierowanych przez ArianeGroup, głównego dostawcę rakiety nośnej. W projektowaniu i pracach produkcyjnych uczestniczy ponad 600 spółek z 13 krajów Europy, z czego 350 to małe i średnie przedsiębiorstwa. Francuska Agencja Kosmiczna CNES odpowiadała za prace na kosmodromie w Gujanie Francuskiej.

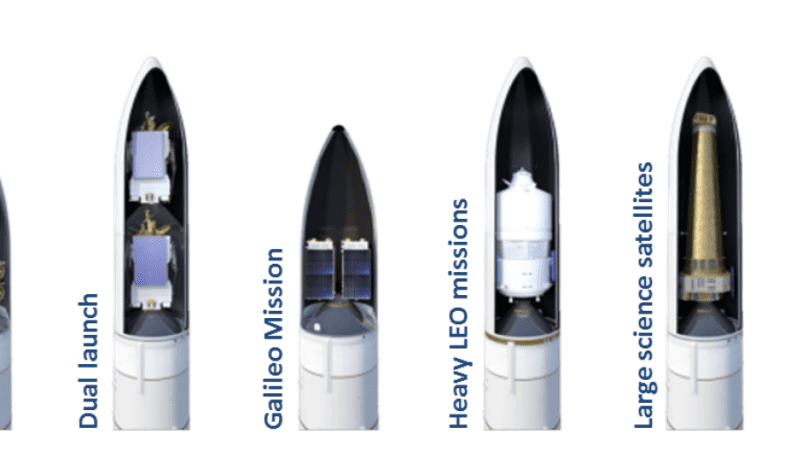

Nowa rakieta nośna Ariane 6 odpowiada na szereg komercyjnych oraz instytucjonalnych potrzeb związanych z wynoszeniem satelitów, jednocześnie znacznie zmniejszając koszt startu względem Ariane 5.

Dzięki inicjatywie ESA Light satellite Low-cost Launch opportunity usługa wynoszenia wielu małych (ważących poniżej 400 kg) satelitów będzie dostępna od połowy 2021 roku, będzie to możliwe dzięki rakiecie Ariane 6 oraz mniejszej Vedze-C.

Pierwszy stopień Ariane 6 jest napędzany silnikiem Vulcain 2.1, zmodernizowaną konstrukcją używanego w Ariane 5 silnika Vulcain 2. Górny stopień rakiety napędzany jest silnikiem Vinci zdolnym do wielokrotnego odpalenia. Dwa lub cztery boostery P120C na paliwo stałe będą stosowane w obu rakietach, co zwiększy ciąg na pierwszym etapie lotu.

Modele rozwojowe silników P120C oraz Vulcain 2.1 rozpoczęły już testowanie naziemne, a silnik Vinci je już ukończył. Kolejnym ważnym etapem będzie dostarczenie modelu kwalifikacyjnego Ariane 6 do Gujany Francuskiej, gdzie pod koniec 2019 roku będą się odbywać dalsze testy.

Drugi model P120C będzie testowany w Gujanie Francuskiej w przyszłym roku, gdzie zostaną zweryfikowane jego projekt i wydajność.

Górny stopień Ariane 6 pod koniec 2019 roku będzie testowany w należącej do niemieckiej agencji kosmicznej DLR nowej hamowni w Lampoldshausen.

Obudowy dla boosterów P120C są produkowane ze specjalnych włókien węglowych, które są wytwarzane we włoskich zakładach Avio w Colleferro.

W wysoko zautomatyzowanych zakładach otwartych w lipcu we francuskim Le-Haillan ma powstawać rocznie 35 dysz dla rakiet.

W kwietniu bieżącego roku w zakładach w Bremie jeden z głównych partnerów przemysłowych ArianeGroup w projekcie Ariane 6, MT-Aerospace zintegrował pierwsze zbiorniki wodoru z modułem napędowym górnego stopnia rakiety.

Airbus Defence and Space otworzył zaś fabrykę w Holandii w Oegstgeest, gdzie produkowana, testowana i kwalifikowane będzie obudowa dla silników Vulcain i Vinci. Obudowa Vinci będzie dalej transportowana do Bremy, zaś obudowa Vulcain do francuskiego Les Mureaux, gdzie nastąpi końcowy montaż z pierwszym stopniem Ariane 6.

Pod koniec roku należące do ArianeGroup zakłady w Les Mureaux – które posiadają największe w Europie maszyny do spawania tarciowego z przemieszczaniem – rozpoczną tworzenie 7-8 zbiorników kriogenicznych Ariane 6 dla dolnego modułu napędowego rakiety w skali roku.

Testy pozwalają określić granice wydajności i przez to lepiej zrozumieć, jak poszczególne elementy funkcjonują nie tylko w normalnych warunkach pracy, ale również przy wyższych temperaturach, ciśnieniu i innych mieszankach paliwowych.

Booster P120C został odpalony na terenie kosmodromu w Gujanie Francuskiej w lipcu 2018 roku. W ciągu 135 sekund testowego odpalenia zużyto 142 tony paliwa.

Silnik Vulcain 2.1 będzie napędzać rakietę Ariane 6 w ciągu pierwszych 10 minut lotu, wznosząc ją na wysokość 200 km przy 135 tonach ciągu w warunkach próżni. Ma on uproszczoną i bardziej solidną dyszę, drukowany 3D generator gazu oraz grzejnik zbiornika tlenowego.

Kampania testowa rozpoczęła się w styczniu wraz z pierwszymi odpaleniami silników w hamowni niemieckiej agencji kosmicznej DLR w Lampoldshausen. W łącznie 11 kolejno udanych testach silnik pracował przez ponad 105 minut. Kolejna kampania testowa rozpoczęła się w październiku.

Vinci jest zdolnym do wielokrotnych odpaleń silnikiem górnego stopnia, który zwiększa możliwości Ariane 6 i zapewnia bezpieczną deorbitację stopnia pod koniec misji.

Silnik był już przetestowany ponad 140 razy i wielokrotnie ponownie odpalany w warunkach bliskich próżni, co zakończyło etap kwalifikacyjny. W ramach finalnych testów w październiku silnik pracował łącznie przez ponad 14 godzin.

Ponad 600 osób jest obecnie zaangażowanych w budowę stanowiska startowego dla Ariane 6. Jest ono głębokie na 28,5 metra i szerokie na 200 metrów. Użyte na jego budowę 167 500 metrów sześciennych betonu mogłoby zapełnić 67 basenów olimpijskich.

We wrześniu ważąca 700 ton podpora, która będzie utrzymywała rakietę Ariane 6 podczas startu, została zainstalowana na stanowisku.

Ważąca 8200 ton wieża startowa, chroniąca i utrzymująca rakietę na 5 godzin przed startem, jest obecnie wznoszona.

Stalowe deflektory, które skierują smugi płomieni i dymu z silników Ariane 6 do tuneli wylotowych podczas startu, wkrótce zostaną zainstalowane na stanowisku startowym.

Źródło: polskojęzyczna strona ESA