- WIADOMOŚCI

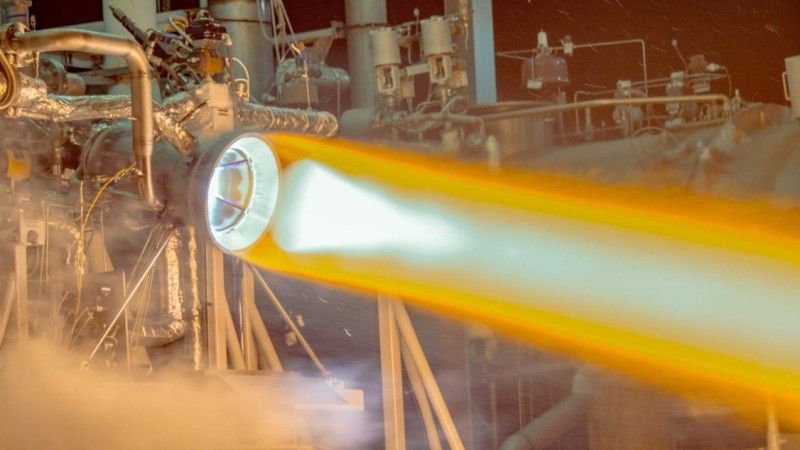

Silnik rakietowy wydrukowany w 3D

Firma Aerojet Rocketdyne z sukcesem przetestowała dość typowy element silnika rakietowego RL10 – komorę spalania wraz z dyszą – wytworzony jednak w nietypowy sposób. Został mianowicie wydrukowany w 3D za pomocą technologii selektywnego przetapiania proszków metalicznych wiązką lasera, czyli selective laser melting (SLM).

Test przeprowadzono we współpracy z wojskiem w zakładach firmy na Florydzie. Było to możliwe dzięki rządowemu programowi Title III, którego celem jest obniżenie kosztów i usprawnienie produkcji technologii istotnej z punktu widzenia amerykańskiego bezpieczeństwa narodowego.

Aerojet Rocketdyne od kilku lat opracowywała możliwość wykorzystania druku 3D w produkcji silników rakietowych. Przetestowany element został wykonany ze stopu miedzi o wysokiej przewodności cieplnej. Materiał ten jest niezwykle trudny w obróbce za pomocą technologii SLM.

Wynik testu stanowi dowód na to, że technologia druku 3D pozwoli nam dostarczać produktów równie wysokiej co zawsze jakości i tak samo niezawodnych, przy jednoczesnym obniżeniu kosztów wytwarzania poszczególnych elementów. Jesteśmy gotowi pracować nad nową generacją naszych silników, które dzięki zademonstrowanym przez nas możliwościom będą znacznie tańsze.

Aerojet Rocketdyne pracuje nad wykorzystaniem tej technologii również w innym wytwarzanym przez siebie silniku rakietowym: RS-25 znanym m. in. z wahadłowców kosmicznych i zmodyfikowanym na potrzeby Space Launch System oraz AR1, który ma zastąpić rosyjskie RD-180.

Wydrukowanie w skali 1:1 części silnika składającej się z zaledwie dwóch elementów o złożonej geometrii zajęło miesiąc. Konwencjonalna produkcja obejmuje łączenie ze sobą większej liczby elementów, konieczność wykorzystania innego materiału i dodatkowych kilka miesięcy pracy. Jeśli firmie rzeczywiście uda się dopracować technologię na tyle, by udowodnić w praktyce jej niezawodność i wdrożyć ją do masowego użytku w swoich fabrykach, może to oznaczać przełom w cenie dostępu do przestrzeni kosmicznej.

Czytaj też: USAF przyznają kontrakty na badania nad silnikami rakietowymi. "Konieczne uniezależnienie od Rosji"

Katarzyna Stróż